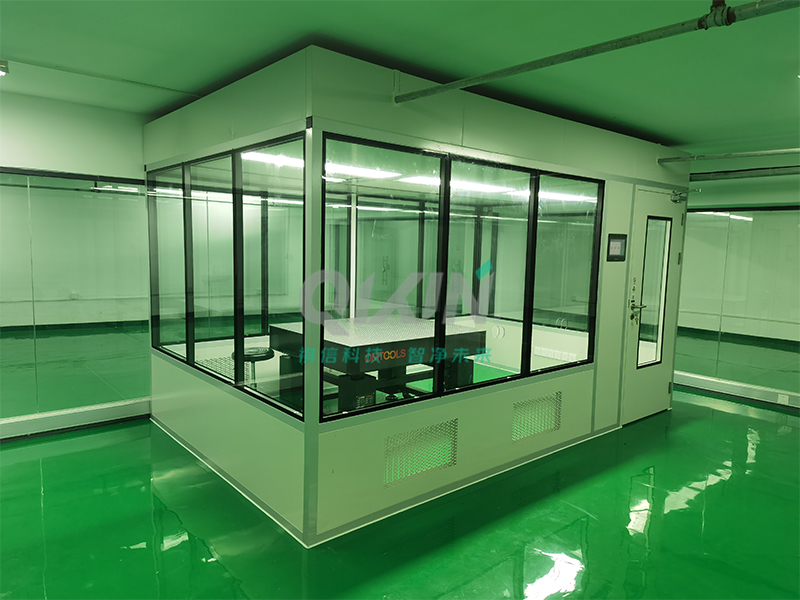

模块化洁净室的稳定运行,离不开核心净化装置的定期检查与及时更换

——

无论是空气过滤系统,还是送风口、配电控制设备,任何一处维护不当,都可能导致洁净度下降,影响生产或实验效果。以下结合实际运维需求,梳理各净化装置的检查标准与更换要点,为日常维护提供清晰参考。

空气过滤器是拦截微粒、保障洁净度的核心,需按初效、中效、高效及新风入口滤网的不同特性,制定差异化维护方案:

初效过滤器:高频检查,及时更换防堵塞

当过滤器阻力超过额定初阻力 60Pa,或达到设计 / 运行初阻力的 2 倍时,需立即更换;日常建议 1-2 个月检查一次,避免滤网堵塞导致风阻增大、能耗上升。这类过滤器多为板式或袋式,更换时需注意密封边框,防止未过滤空气旁通。

中效过滤器:中期拦截,延长高效寿命

阻力超过额定初阻力 80Pa,或达到设计初阻力 2 倍时更换,维护周期通常为 2-4 个月。中效过滤器作为 “中间屏障”,能减少高效过滤器的负荷,检查时需留意滤网是否有破损、变形,若出现局部漏风需提前更换。

高效过滤器:长效保障,严控洁净底线

阻力超过额定初阻力 160Pa,或达到设计初阻力 2 倍时更换,寿命一般为 1-2 年。作为洁净室的 “最后一道过滤关”,更换后需做检漏测试(如尘埃粒子扫描),确保安装密封无漏点;日常避免频繁启停风机,减少过滤器负荷波动。

新风入口滤网:前置防护,高频清洁

重点检查网孔堵塞率,当堵塞超过 50% 时需及时清洁(可水洗或高压气吹),建议 7 天检查一次。该滤网能拦截外界大颗粒灰尘、杂物,若长期不清理,易导致新风量不足,影响室内空气循环。

送风口、风管及配电箱、控制箱是净化系统的 “输送与控制中枢”,需重点检查密封性、风速及设备状态:

风速与风道检查:确保气流均匀达标

金属风道内风速不应超过

20m/s,内表面光滑的混凝土等非金属风道风速不超过 15m/s;排烟口风速需控制在 10m/s 以内,送风口风速不超过

7m/s,避免风速过高导致气流紊乱、微粒扩散。同时检查风管软连接是否完好无破损,管道有无锈蚀,排烟口、送风口的执行机构机械部位需灵活,确保风量调节顺畅。

配电箱与控制箱:安全第一,排查隐患

两类箱体需固定牢固,无倾斜、锈蚀及积尘;打开检查时,重点确认接地端子、接线端子压接牢固无松动,线路排布整齐不杂乱;配电箱需核对各回路标示清晰,指示灯显示正常(如电源、运行灯亮灯状态符合工况),功能选择开关标示准确,避免误操作;控制箱同理,需确保接线无老化,无短路风险。

模块化洁净室的净化装置维护,核心在于

“按级分类、按时检查、及时更换”——

空气过滤器需根据阻力变化精准把控更换时机,送风口与配电设备需关注细节状态,避免小问题演变成大故障。日常维护中,建议建立台账记录检查时间、更换情况,确保每一处装置都在有效运行状态,从根本上守护模块化洁净室的稳定洁净环境。